テクノロジー

フォトリソグラフィの進化形「EUVリソグラフィ」とは? Rapidusの挑戦

フォトリソグラフィとは?

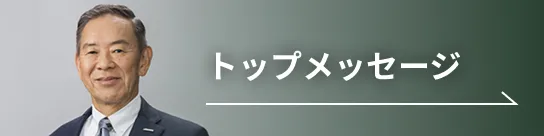

フォトリソグラフィは、写真の現像技術を半導体の回路パターン形成に応用した技術です。半導体の微細化を支える基盤技術とも言えます。

シリコンウェーハ上に感光性樹脂材料(フォトレジスト)を塗布し、フォトマスク(回路パターンが描かれた原版)を通して紫外線を照射(露光)します。露光した部分のレジストが現像液で溶け、未露光部分が残ることで、回路パターンがウェーハ上に転写されます。このプロセスは写真現像で言えば、フォトマスクが「ネガフィルム」、フォトレジストが「印画紙」に相当します。

近年は半導体製造プロセスの微細化が進み、より高精細なパターン形成が求められています。これに対応するためには、光の解像度を高めることが重要です。具体的には、大口径レンズの採用や光源の波長を短くすることで解像度を向上させています。

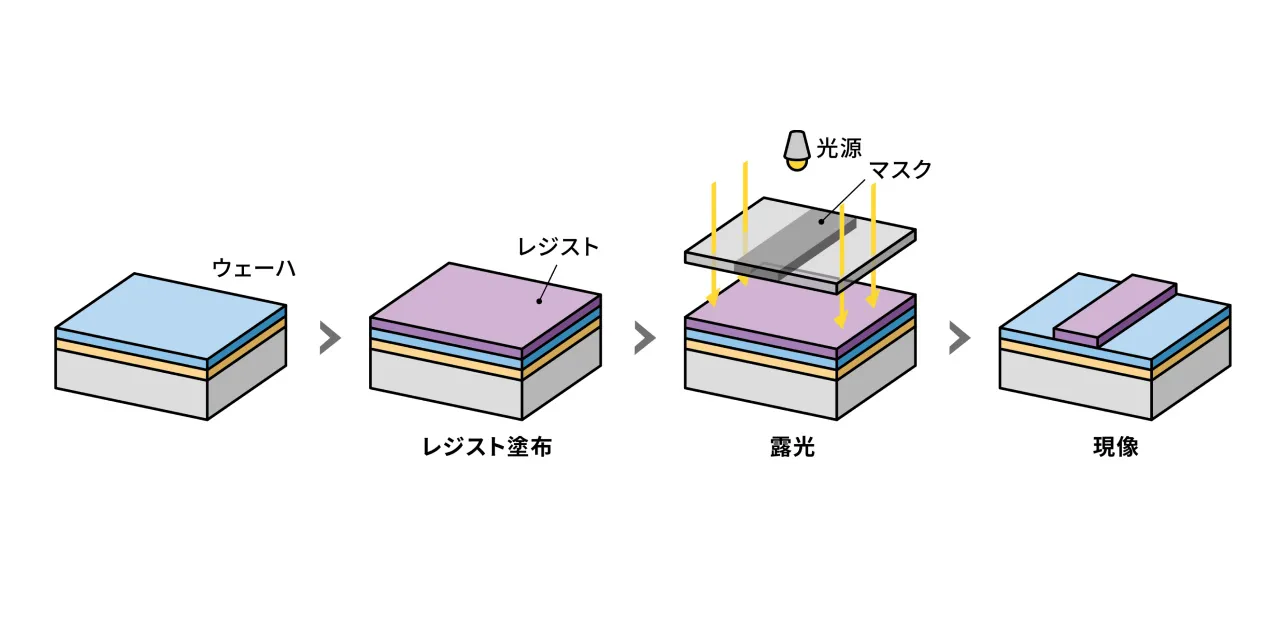

特に光源の短波長化は微細化の鍵となってきました。1980年代にはg線(波長436nm、ナノメートル)、1990年代初頭にはi線(365nm)、1990年代後半にはKrFエキシマレーザー(248nm)、2000年代にはArFエキシマレーザー(193nm)が導入されました。さらに解像度を向上させるため、ArF液浸露光が2000年代半ばから実用化されました。光源の進化に伴ってフォトレジストやレンズなど関連技術の改良が続けられています。

フォトリソグラフィを革新するEUVリソグラフィの台頭

ArF液浸露光や、1つのパターン形成に2回以上露光してより微細なパターンを形成するマルチパターニング技術などを駆使しても、7nm世代より微細なパターン形成の量産には工程数やコスト面で限界がありました。そこで次世代の露光技術として登場したのがEUVリソグラフィです。

EUV(Extreme Ultraviolet)とは波長13.5nmの極端紫外線を利用する露光技術で、ArFエキシマレーザーでは困難な7nmより微細なパターン形成を実現できます。EUV露光技術によって、7nm世代はもちろん、5nm、3nm世代とさらなる微細化が続いているのです。

EUV露光技術の仕組みと技術的課題

EUV露光技術の最大の特徴は、波長13.5nmという極端な短波長の光を使う点です。この短波長ゆえに多くの技術的課題が生じます。

EUV光源は自然界に存在しないため、装置内で人工的に発生させる必要があります。主流の方式はLPP(Laser Produced Plasma)で、高出力CO2レーザーを微小な液体スズ粒子に照射し、瞬時に高温プラズマを生成、その際に発生する13.5nmのEUV光を利用します。EUV光はガラスレンズや大気中をほとんど透過できません。そのため露光装置は真空環境下で動作し、光学系は全て多層反射ミラーで構成されます。反射ミラーにはモリブデン(Mo)とシリコン(Si)の薄膜を40層以上交互に重ねた多層膜コーティングが施されています。

しかし、これらミラーは理論上68~70%程度の光しか反射できず、1枚あたり30%は光を失うことになります。露光装置内では光源からウェーハに届くまでに十数枚のミラー反射を経るため、最終的にウェーハに到達する光強度は初期光源の約1%にまで低下してしまいます。弱い光でも時間をかければパターンを転写できますが、露光に時間をかけすぎると生産性が大幅に低下してしまいます。この問題を解決するには光源出力を飛躍的に向上させるしかなく、高出力光源開発のために莫大な投資と長い年月が費やされてきました。

また、EUV露光は従来の透過型フォトマスクが使えず、反射型マスクが必要です。マスクの欠陥や汚染は回路の欠陥に直結するため、無欠陥かつ清浄なマスクの管理が求められます。マスク価格は非常に高額でコストへの影響も大きくなります。EUV用のフォトレジストは高感度、高透過性が必要であり、感度、解像度、ノイズの最適化が課題です。EUV光はマスクやミラー表面を損傷しやすく、発生した微粒子(デブリ)が光学系に付着すると致命的な欠陥原因となるため、ミラー表面の保護コーティングや定期的なクリーニング技術などの対策も欠かせません。

このような先端技術要素を組み込んだEUV露光装置は、非常に大規模かつ複雑なシステムになりました。高真空チャンバー内に多数の大型光学部品を収容するため、装置自体も巨大化しています。「世界で最も複雑な機械」とも称されるこの装置には10万点を超える部品が使われ、グローバルに数千社規模のサプライヤー網で製造されています。

EUV量産化の現状とRapidusによる国内初導入

EUV露光技術は1990年代から「次世代露光技術の本命」とされてきましたが、その技術的な難易度から開発には長い年月を要し、量産ラインへの導入は2018年以降にようやく実現しました。現在、世界の大手半導体メーカーが先端半導体製造にEUV露光技術を導入しています。

このEUV露光技術を実用レベルまで高めたメーカーは、オランダのASML社のみです。その結果、現在EUV露光装置の市場シェアは100%という独占状態にあり、装置1台あたりの価格は3億ドル超(数百億円)と非常に高価なものと言われています。この高額な装置にもかかわらず、最先端の半導体製造に欠かせない重要な装置であることから、主要半導体メーカーは次々とEUV装置を導入しているのです。

Rapidusは最先端半導体製造拠点「IIM-1」(北海道千歳市)に、国内初となる量産対応EUV露光装置(ASML社製「TWINSCAN NXE:3800E」)を2024年12月に搬入し、設置作業を開始しました。2025年4月1日には、搬入から3カ月という異例の速さで設置作業を完了し、塗布現像装置と接続され、全自動でEUVリソグラフィによるパターンの露光・現像に成功しました。Rapidusが目指す2nm世代ロジック半導体の量産へのとても大きな一歩です。

RapidusはIBMから2nm半導体技術のライセンス供与を受け、技術者を派遣して共同開発を進めるなど緊密に協力しており、2027年代の2nmチップ量産開始を目指しています。EUV露光装置の導入はこの計画の鍵を握るものであり、RapidusはEUV技術を駆使して国内で世界最先端の半導体を製造することに挑んでいます。

まとめ

EUVリソグラフィは、現在の最先端半導体製造に不可欠な技術であり、波長13.5nmの極端紫外線を利用して7nm以下の微細なパターン形成を可能にします。この技術は、多くの技術的課題を克服して実用化されました。

日本の半導体産業の復権を目指すRapidusは、国内で初めて量産対応EUV露光装置を導入し、2nm世代のロジック半導体量産に向けた大きな一歩を踏み出しました。Rapidusの挑戦は、EUV露光装置を駆使し、日本の半導体産業が再び世界のトップランナーとなるための重要な役割を果たすでしょう。

半導体製造において、一度の露光では形成できない微細な回路パターンを複数回の露光とエッチング(または成膜)を繰り返すことで実現する技術の総称です。EUVリソグラフィの開発には長い時間と巨額な費用がかかりました。そこで、既存のフォトリソグラフィ技術を活用してより微細なパターンを形成する"延命策"として考案されました。

半導体製造における露光工程で、露光装置の投影レンズとシリコンウェーハの間に、空気よりも屈折率の高い液体(主に純水)を満たして露光する技術です。これによって解像度を向上させ、より小さい回路パターンを形成することが可能になりました。

- #半導体

- #前工程

- #ウェーハ

- #枚葉式