ピープル

2nmパイロットライン始動!

「できる」という確信を胸に――Rapidus

CTO石丸が描く日本発先端半導体の未来

2025年4月にRapidusの最高技術責任者(CTO)に就任した石丸一成が、日本における先端ロジック半導体製造の復活に向けた技術戦略を明かす。RUMS構想(※1)による前後工程の統合、人材育成体制の整備、設計支援ツール「Raads」の開発(※2)など、次世代ファウンドリモデルの実現に向けた取り組みとその展望を語る。

Rapidus CTO就任と技術に懸ける思い

――2025年4月、RapidusのCTO(最高技術責任者)に就任されました。CTOとしての現在の思い、そしてRapidusの役割についてどうお考えでしょうか。

CTOは、技術面全体の責任を担う重責あるポジションです。私自身、この役割を通じて、日本発の先端半導体製造をカタチにしていきたいと強く感じています。

Rapidusは、単に半導体をつくる会社ではありません。われわれが提供する製造技術は人々の生活の質を高めるためのものです。より安全で、快適で、幸せな社会の実現を技術の力で支える――それが、Rapidusの存在意義であり、私のCTOとしての原動力です。

これからの時代、AIやデータセンター、自動運転、医療など、先端ロジックのニーズは高まる一方です。そうした中で、日本において先端ロジック半導体製造の復権を果たすことは、大きな意味を持つと考えています。

IBMとの共同開発で培った経験と参画への決意

――これまで、どのように半導体関連技術に関わってこられたのでしょうか。そして、なぜRapidusへの参画を決意されたのでしょうか。

私は1988年に東芝へ入社し、最初は高速SRAMなどメモリの技術開発に従事していました。その後、ロジック技術の要素技術開発にも関わり、東芝とIBMの提携を通じて米国で先端プロセスの共同研究にも取り組みました。

特に2006年から携わったIBMとの32/28/20nm世代の開発プロジェクトでは、ニューヨーク州にあるTJ Watson Research Center、East Fishkill工場、Albany Nano Technology Centerなどの研究拠点で約4年半、最新のロジック半導体開発を体得しました。残念ながら、IBMと開発した28nmプロセス技術は、東芝の先端ロジックからの撤退で、日本の工場への移管は実現しませんでした。ただ、ここで得た知見と人脈が現在のRapidusに直結しています。

帰国後は、東芝のロジック製品やフラッシュメモリの製品技術開発を経て、先端メモリの研究に深く関わりました。そうした中で、日本で先端半導体製造を復活させようという有志による私的な勉強会「Mt. Fujiプロジェクト」に参加しました。最初は「本当にできるのか?」という半信半疑の気持ちもありました。ただ、小池さん(=現Rapidus代表取締役社長兼CEO 小池淳義)をはじめとするメンバーの熱い想いと、IBMの旧知のメンバーと再会し、彼らが今なお現役で要職にあり、熱意をもって議論している姿に触れて、前回はできなかった先端ロジックの国内工場への移管が「本当にできる」と確信に変わりました。

その後、出向という形でRapidusに参加しましたが、やるからには覚悟を持って臨む必要があると感じ、出向ではなく完全移籍という形でRapidusに身を投じました。

――その「できる」という確信は、何によって得られたのでしょうか。

一つは、IBM時代に一緒に研究開発を行っていた技術者たちが、今も第一線で活躍していたことです。彼らが現在の製造技術の課題や進展を熟知したうえで「こうすればできる」と考えたシナリオに腹落ちしたことが非常に大きかった。

もう一つは、構造そのものの難しさに対する技術的な見通しです。2nmプロセスで用いるGate All Around(GAA)構造は確かに複雑ですが、過去に私自身が経験した技術開発の蓄積を踏まえると「物理的に不可能ではない」「手順を踏めば実現できる」という道筋が見えました。

技術を量産可能なものに昇華させるには多くの技術課題があることも承知していました。ただ、日本で半導体製造に携わる技術者は、地道なプロセス最適化や"擦り合わせ"に非常に長けています。それが量産化における課題解決力につながると感じたのも理由の一つです。つまり、「やるべき理由」と「できるための技術的裏付け」がそろったことで、迷いが確信へと変わったのだと思います。

CTOとして掲げるミッション

――CTOとして、現在どのようなミッションを掲げていらっしゃるのでしょうか。

大きく8つのテーマを掲げていますが、中心的な柱は「前工程と後工程の融合」「技術ロードマップの策定」「"人財"戦略の推進」の3点です。

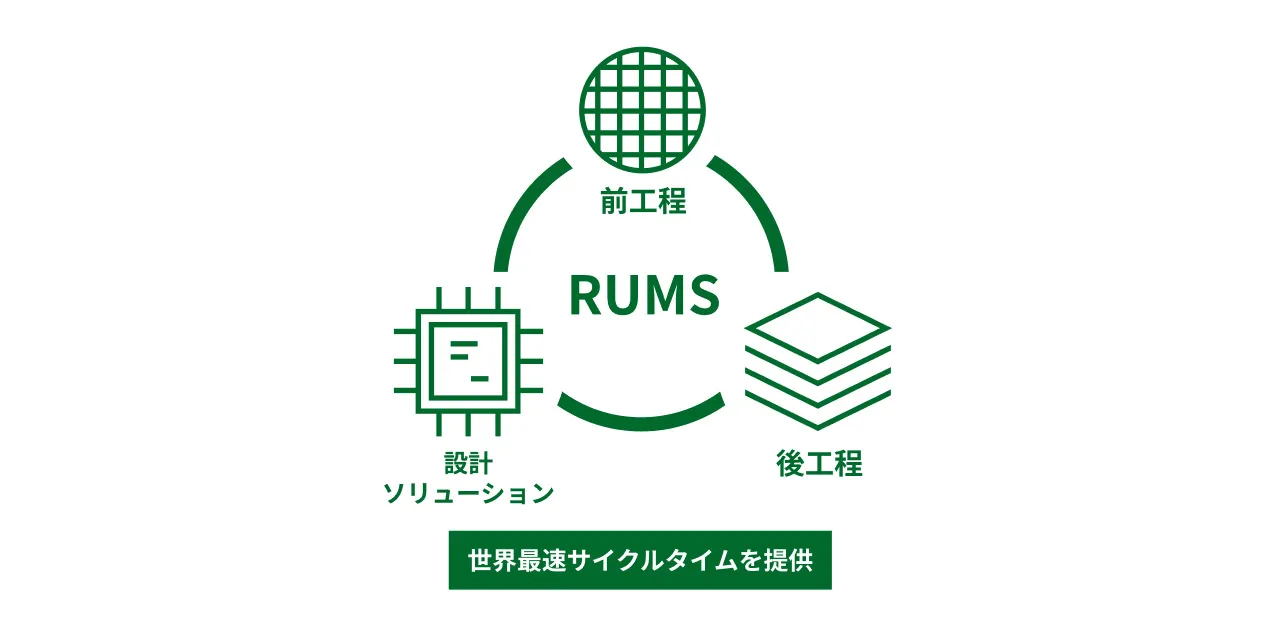

私たちは「RUMS」という構想のもと、従来は別々に扱われていた半導体設計とウェーハ製造(前工程)、パッケージング(後工程)を一貫して最適化することを目指しています。これを組織横断的なプロジェクトとして進め、全社的な連携と責任体制を明確にしました。これまでの業界ではあまり例のなかった取り組みですが、Rapidusの中核技術の一つとして位置付けています。

加えて、5~10年先を見据えた技術ロードマップの策定も急務です。お客さまに提供する価値を明確にし、それに必要な技術開発を逆算する体制を整えています。

そして最も重要なのが「人」です。多様なバックグラウンドを持つ優秀な人がすでに集まっていますが、今後さらに若い世代にも積極的に参画してもらう必要があります。そのため、私の直下に「技術戦略室」を設け、その中に「人財育成ワーキンググループ」を組織しました。このグループでは、過去に教育に携わった技術者や人事部門と連携し、「Rapidusが求める技術者像」を明確化し、それに基づいた採用/育成プログラムの設計を進めています。いわゆる"リスキリング"も含め、今いる人財の能力を最大限に引き出す仕組みづくりを進めています。

人はコストではなく財産。CTOとして、技術の中長期戦略と人財戦略を両輪で動かすことが、私の最大のミッションだと考えています。

RUMS構想と垂直統合による製造革新

――Rapidusが掲げる「RUMS」構想は、従来のファウンドリビジネスとは一線を画します。その狙いや、技術的な挑戦についてお聞かせください。

RUMSは「Rapid and Unified Manufacturing Service」の略で、設計から前工程、後工程までを統合的に支援する製造モデルです。

これまでのファウンドリは、設計・製造・パッケージングを別の企業が担う「水平分業」が一般的でした。しかし、それでは不具合が発生した際に責任の所在が曖昧になり、時間もコストもロスが大きい。そこでRapidusは、設計支援、ウェーハ製造、パッケージングをシームレスにつなぐ「垂直統合型の製造支援モデル」を構想しました。

特に重要なのが、前工程と後工程の融合です。これまで別組織で言語もカルチャーも異なり意思の疎通が難しかった両工程を同じ拠点内で一貫して扱うことで、プロセス最適化のスピードと精度を大幅に高めます。今後主流になる「チップレット」のような多チップ構成にも、この一貫体制は大きな優位性をもたらすと考えています。

――北海道千歳市の製造拠点「IIM」では量産に向けた準備も着々と進んでいます。パイロットラインの現状について教えてください。

ライン立ち上げに先立ち、日本から約150人の技術者がIBM(米国アルバニー)に赴き、プロセス立ち上げのノウハウを習得してきました。現在そのうち約80人が千歳に戻り、チップ試作に向けた調整を進めています。

千歳のパイロットラインでは、2025年4月時点で装置200台超の導入が完了し、基本的なプロセス──つまり「半導体を形作る」ことが可能になりました。そして、数百を優に超える工程にわたる製造フローとしてつなぎ、実際にチップの形になるかを確認し、トランジスタの電気特性の取得を2025年7月に終えました。現時点では、さらなる特性の改善と量産に向けた準備を進めているところです。

「工期半分」への見通し

――RUMSの大きな提供価値の1つは「製造時間の短縮」ですが、前工程での製造時間はどれくらい短縮できる見通しでしょうか。

従来の半分以下の工期でウェーハを完成させることを目標にしています。鍵になるのは「全枚葉式プロセス」と、AIを活用した搬送システムです。

複数のウェーハを1度に処理するバッチ式とは異なり、1枚ごとに異なる条件で処理できる全枚葉式では、プロセス制御の精度と柔軟性が大きく向上します。またAI制御による搬送システムにより、装置間の待機や移動時間を最小化します。この"非加工時間"の短縮が、実は製造全体の時間短縮に大きく寄与しています。

製造ラインを仮想環境に精密に再現したシミュレーターを作っていろいろな条件下で何度もシミュレーションしていますが、コンスタントに2カ月以内でウェーハが完成できており、実現の見通しはついています。

――後工程での時間短縮はどのように進められますか。

後工程は前工程に比べ自動化が遅れている領域ですので、まずは自動化を確実に進めていきます。

あとは、チップレットの場合、チップを実装する基板が必要になります。この基板は、一般的にはチップの出来上がりを待ってから製造することが多いのですが、前工程と後工程の一貫生産体制を敷くわれわれはチップの製造と並行して始めるという新しいコンセプトを取り入れています。並行して製造できれば、後工程としての工期も半分ぐらいに短縮できる見込みです。AI制御による搬送もそうですが、われわれは新しい工場を建てているため、新しいコンセプトを取り入れやすく、他ではマネしにくいことが実現できています。

DMCO/Raads――設計支援も強化

――RUMSは、製造だけでなく設計支援という要素も含まれています。設計支援面の取り組みについて教えてください。

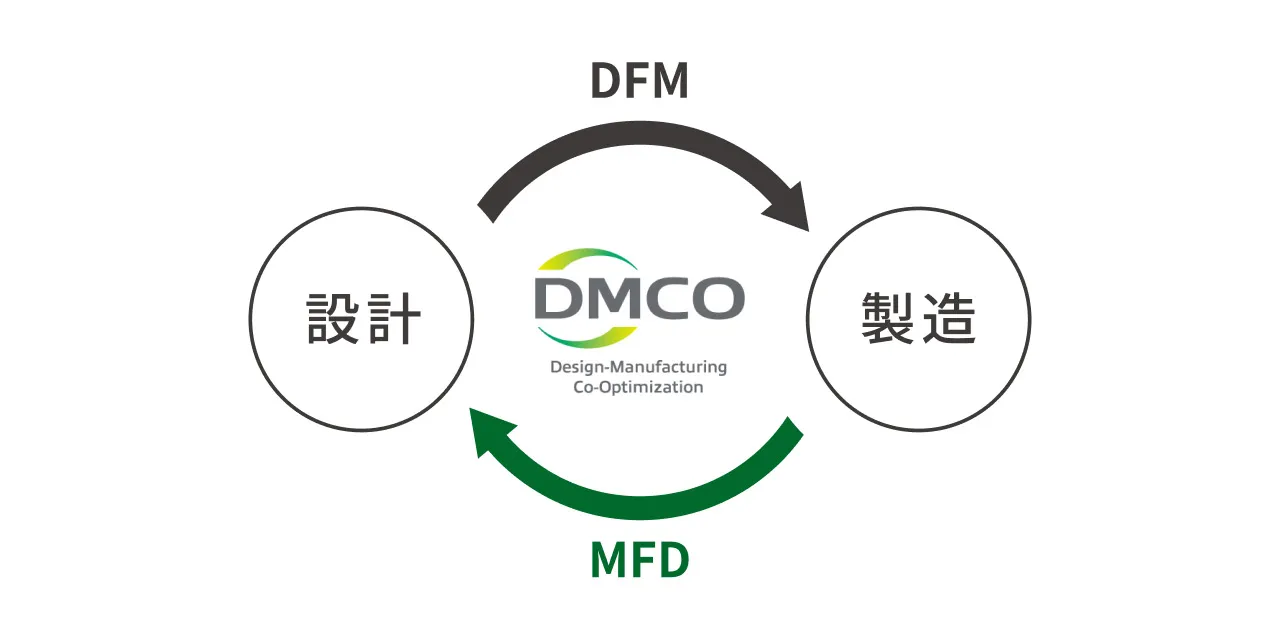

RUMSの実現には、製造だけでなく「設計支援」と「検証」の強化が不可欠です。私たちはEDAツールベンダーとの協業をすでに始めており、特に「DMCO」(Design-Manufacturing Co-Optimization)という概念の下での連携を進めています。

DMCOでは、製造から得られる膨大なプロセスデータを活用して、設計の初期段階から最適なパターンやパラメータをフィードバックすることで、無駄な設計マージンを削減し、性能を最大化できるよう支援します。

設計支援では、設計者がより簡易かつ高精度にチップ設計できるよう支援する独自ツール群「Raads」(Rapidus AI-Assisted Design Solutions)も提供します。Raadsの1つである「Raads Predictor」は、設計キット(PDK)を正式に受け取る前の段階でも、おおよその性能見積もりが可能になります。「Raads Optimizer」では、回路ブロックの最適な組み合わせを提案し、設計の試行錯誤を大幅に効率化します。さらに今後は、機能要件を入力すれば回路設計を自動生成する「Raads Generator」のような構想も進めています。

――Raadsは、EDAツールとの連携も前提とされているのでしょうか。

はい。最終的には、EDAベンダーの精度の高いツールで設計検証する必要があります。ただ、Raadsはその前段階──試行錯誤やアイデア出しのフェーズで最大限に効果を発揮します。しかも基本的に無償提供を想定しており、設計のハードルを下げることで、より多くのお客さまに先端半導体を使っていただける環境を整えるのが狙いです。

――設計領域では、EDAツールベンダーなどパートナーの輪が広がっている印象です。

私たちは現在も複数のEDAベンダー、IPベンダー、設計支援企業と連携を進めており、今後も発表が続く予定です。重要なのは、Rapidusが単なる製造請負企業ではなく「設計~製造~パッケージング」にまたがる技術連携のハブとなることです。

設立から3年弱の企業として、いわゆる"エコシステム"はまだ成長段階にありますが、RUMSの構想に共感いただいた多くのパートナーと、真に意味のある協業関係を構築しつつあります。

CTOとして目指す"人"と"社会"の未来像

――最後に、CTOとしてのご自身の思いと、Rapidusが目指す未来についてお聞かせください。

CTOという立場は、技術全体を統括する非常に責任の重い役割です。しかし私にとってそれは、単に技術を束ねるだけでなく、「人々の暮らしをより良くするために、どのような技術を世に送り出すか」を考え抜く立場でもあると思っています。

半導体は、もはや社会インフラそのものです。だからこそ、私たちが作る技術が、安全で快適で、そして持続可能な社会に寄与できるものでなければならない。ラピダスは、そうした未来を技術の力で支える会社でありたいと考えています。

そのためには、多くの優秀な人材と、多様なスキルを持ったパートナーと一緒に、強固なエコシステムを築くことが欠かせません。そしていつか、「あの会社で働いてみたい」「Rapidusなら夢を実現できる」と思ってもらえるような、誇れる技術集団をつくっていきたいです。

- ※1)RUMS(Rapid and Unified Manufacturing Service): Rapidusが提唱する新しい半導体製造サービスモデルで、設計支援から製造・パッケージングまでを一貫通関で提供し、世界最速のサイクルタイムの実現を目指している。

- ※2) Raads(Rapidus AI-Assisted Design Solution): AI/機械学習(ML)を活用した半導体設計支援サービスで、設計サイクルタイムの短縮とコストの大幅削減を目指している。

関連リンク

- Rapidus https://www.rapidus.inc/

- Rapidusの事業と技術 https://www.rapidus.inc/business/

- 半導体開発製造拠点 IIM https://www.rapidus.inc/iim/

- #インタビュー

- #石丸一成

- #CTO

- #RUMS

- #DMCO